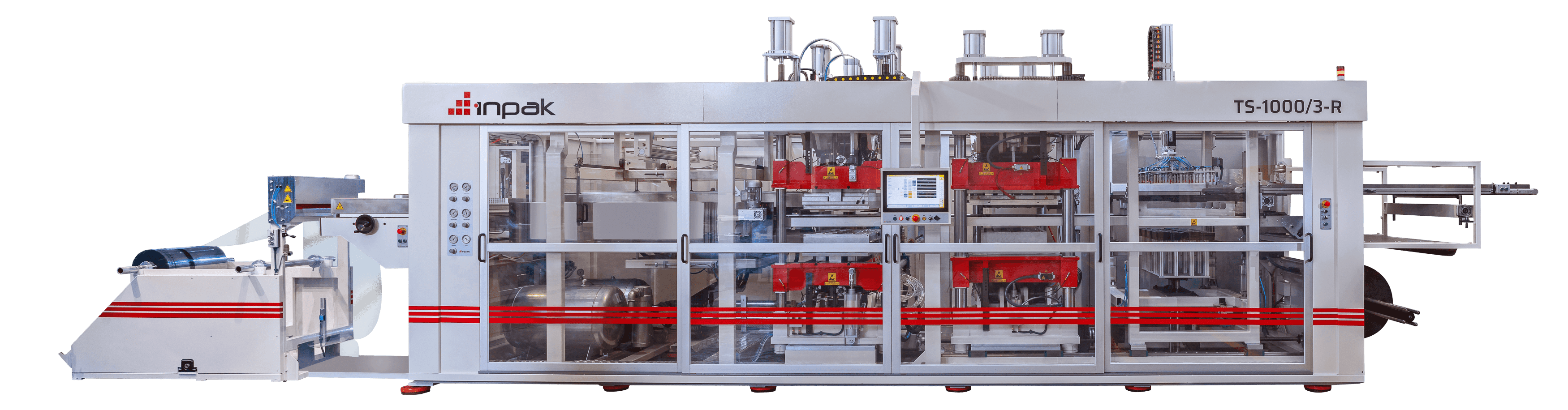

Bobin Açma

- Bobin yükleme sistemi – Hidrolik

- Çift bobin çalışabilme özelliği

- Analog kontrollü, non-stop bobin açma

- Maksimum bobin çapı: 1200 mm

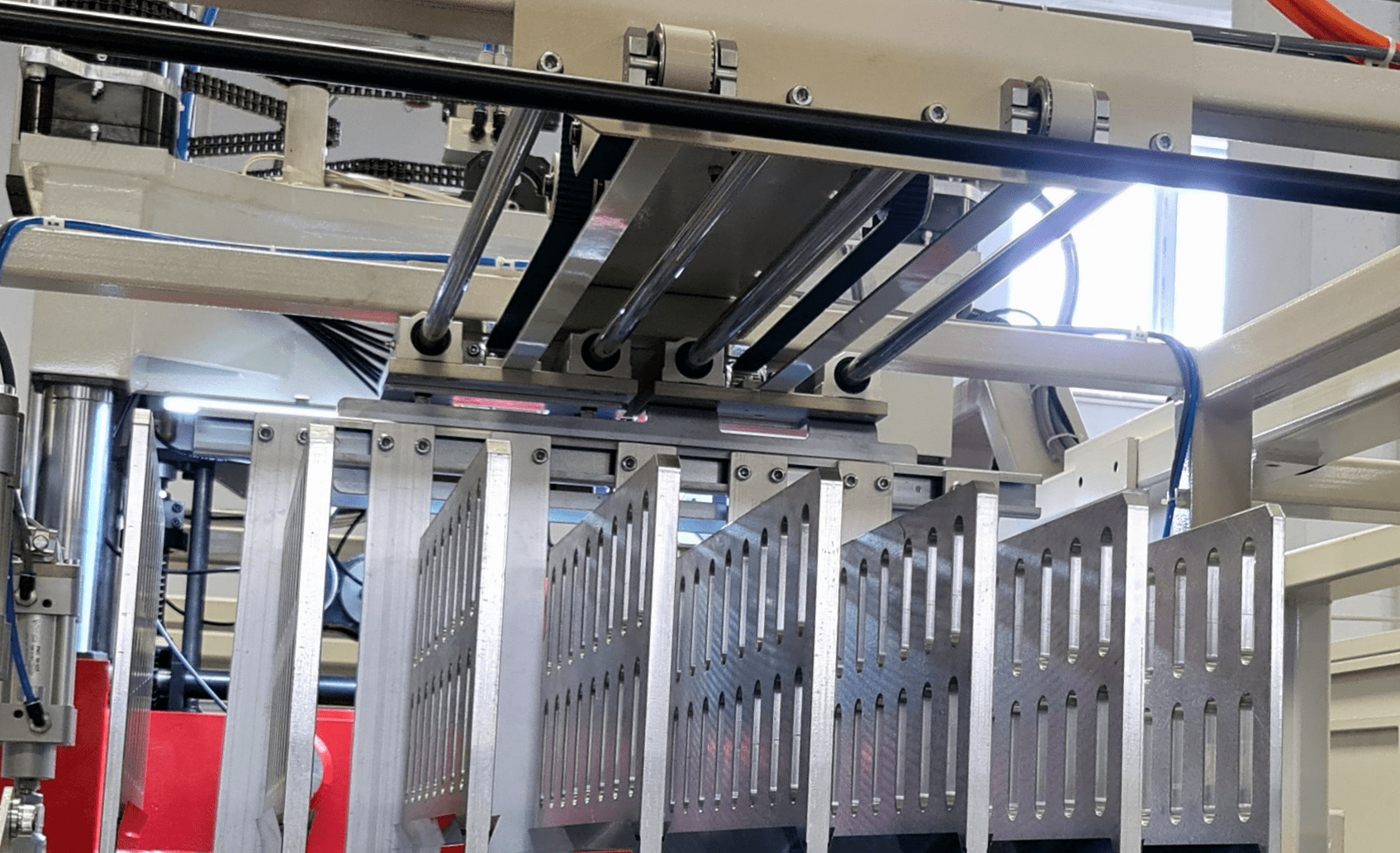

Zincir ve Raylar

- Servomotorlu yüksek hassasiyetli zincir hareket sistemi

- Quartz rezistanslı kenar ısıtma sistemi

- JWIS zincir

- Su soğutma kanallı, alüminyum profil zincir rayları

- Dört noktadan bağımsız, motorlu ve rotary encoderli ray ayar sistemi

- Otomatik folyo germe fonksiyonu

- Otomatik zincir yağlama sistemi (BEKA-MAX) PC kontrollü

- Baskılı folyo için fotosel

Isıtıcılar

- Üst ısıtıcı gücü: 64 kW

- Alt ısıtıcı gücü: 64 kW

- Elstein ceramic heaters in top and lower heater trays, individually adjustable (line by line), made from AISI-304 stainless steel – 12 rows – 2 x 64 = 128 kW

- Infrared folyo yüzey sıcaklığı kontrol sistemi

- Sarkma kontrol sensörü

- Isıtıcı tavası boyutları: Uzunluk 2010 mm x Genişlik 915 mm

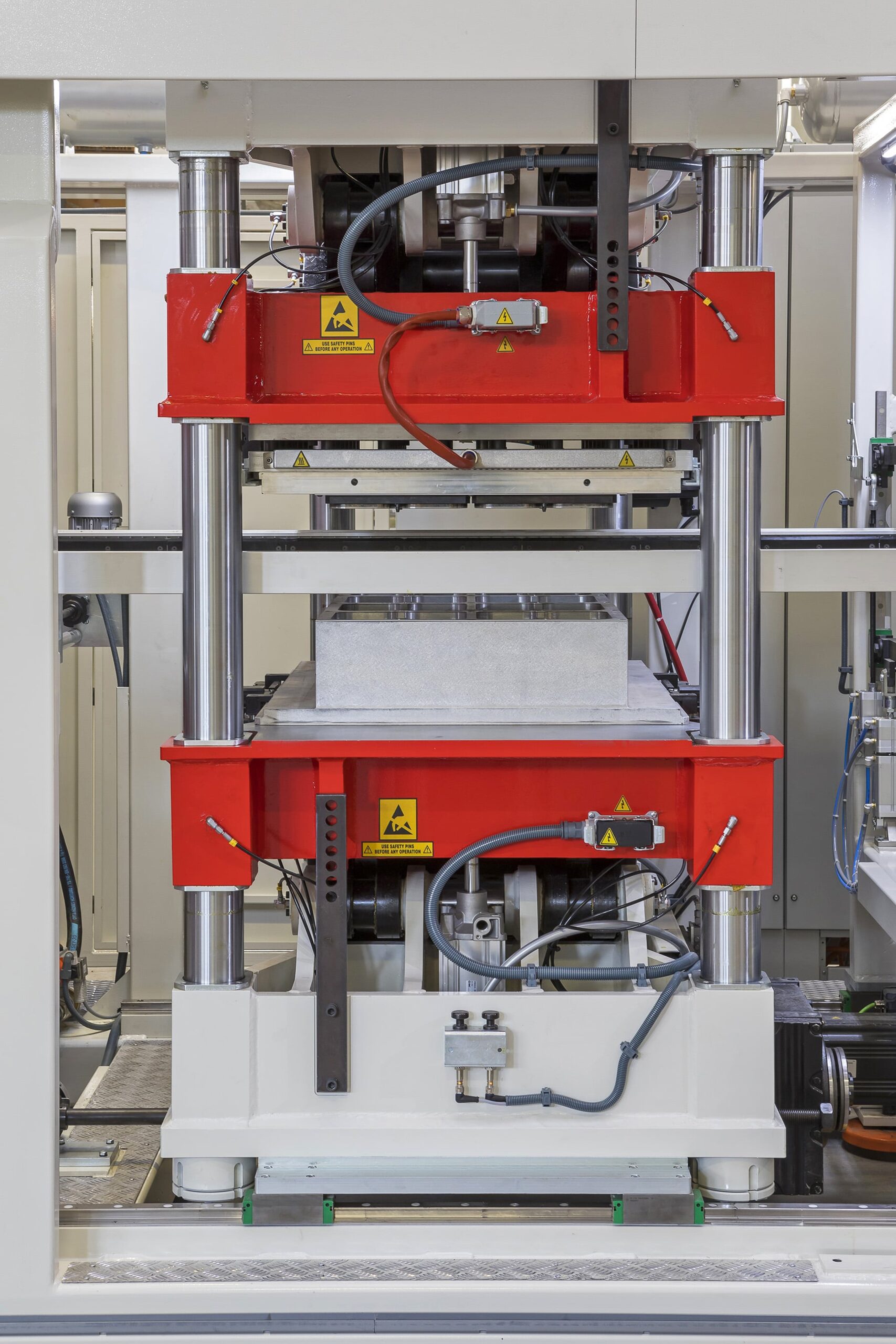

Şekil Verme İstasyonu

- Üst kalıp derinliği: 140mm

- Alt kalıp derinliği: 140mm

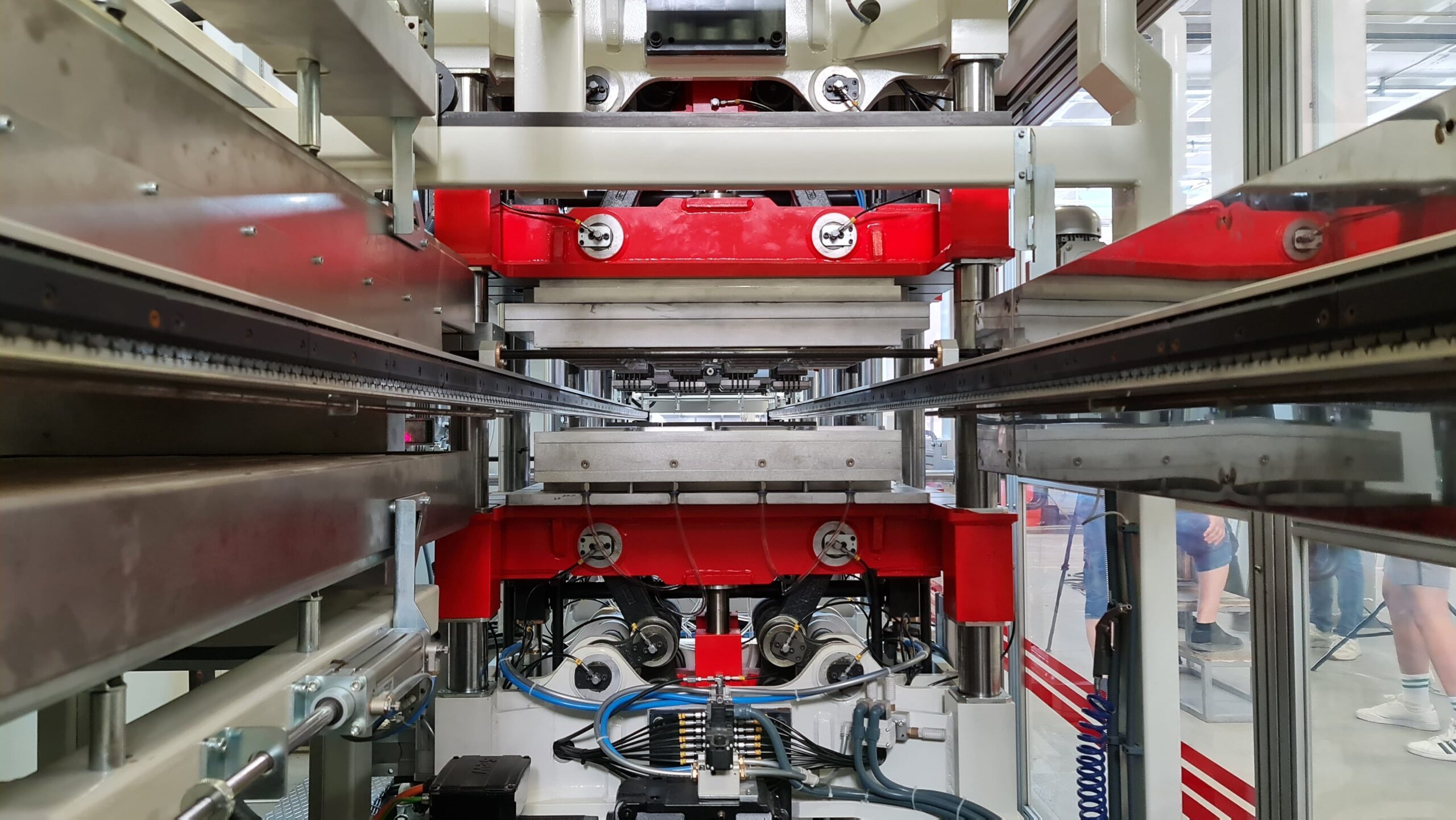

- 4 Kolonlu, servomotorlu – Kapama kuvveti: 500 kN

- Maks. kalıp boyutu: 850 x 650 mm

- Kalıp grubu – strok (Üst/ Alt): 150mm/ 150mm

- Üst kalıp grubunda servomotorlu yardımcı baskı

- Vakum ve/veya basınçlı hava ile form verme

- PC bağlantılı elektrik anahtarlı, hızlı kalıp bağlama sistemi

- Alt ve üst preste, çerçeve veya kademesiz ve hassas strok ayarlı yardımcı baskı ile çalışabilme

- Alt ve üst kalıp grubunda motorlu kalıp ince ayar sistemi

- Pnömatik ağırlık dengeleme sistemi

- Uzun ömürlü, özel iğne rulmanlı, boşluksuz mafsallar

- Soğutma suyu debi kontrol sensörü

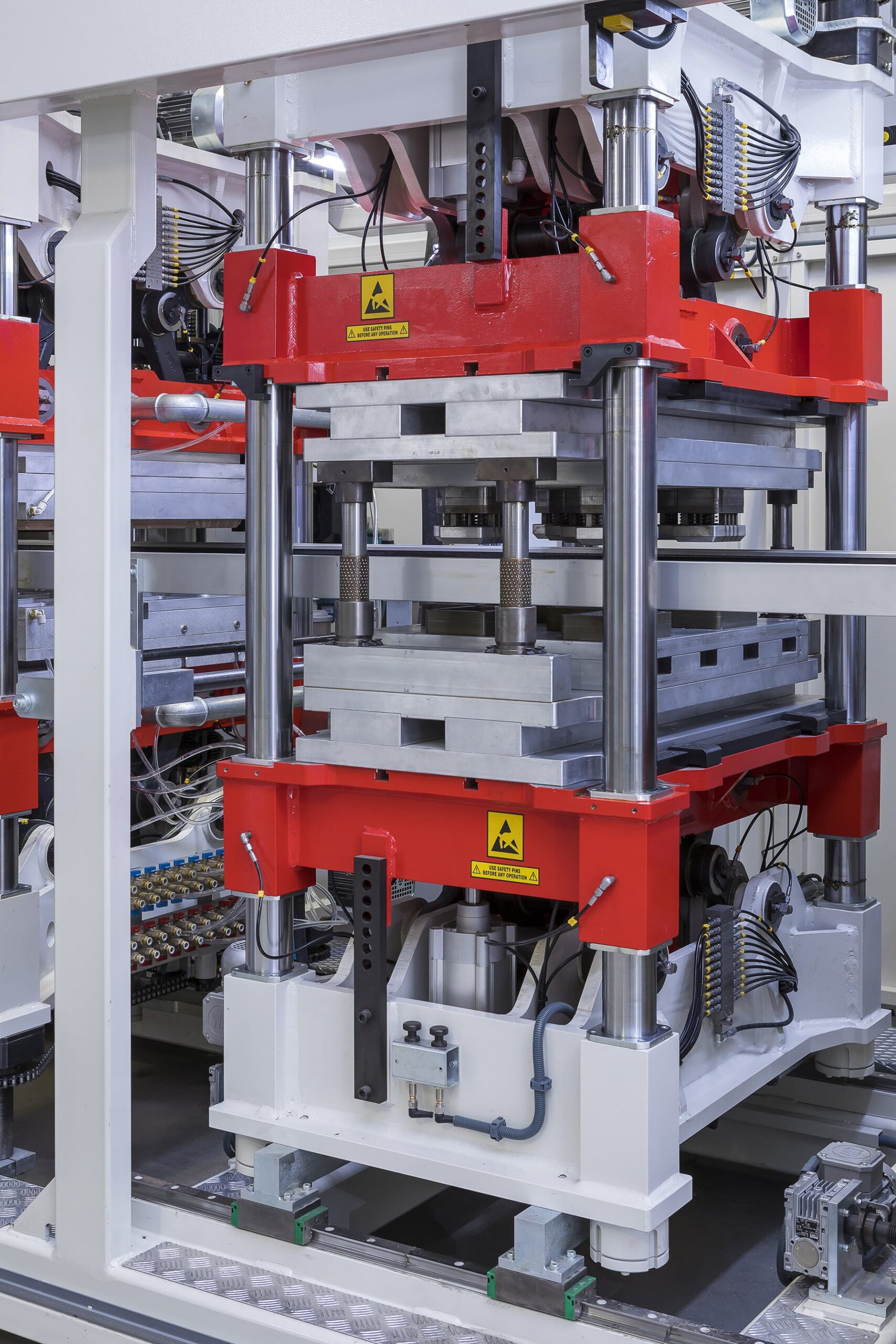

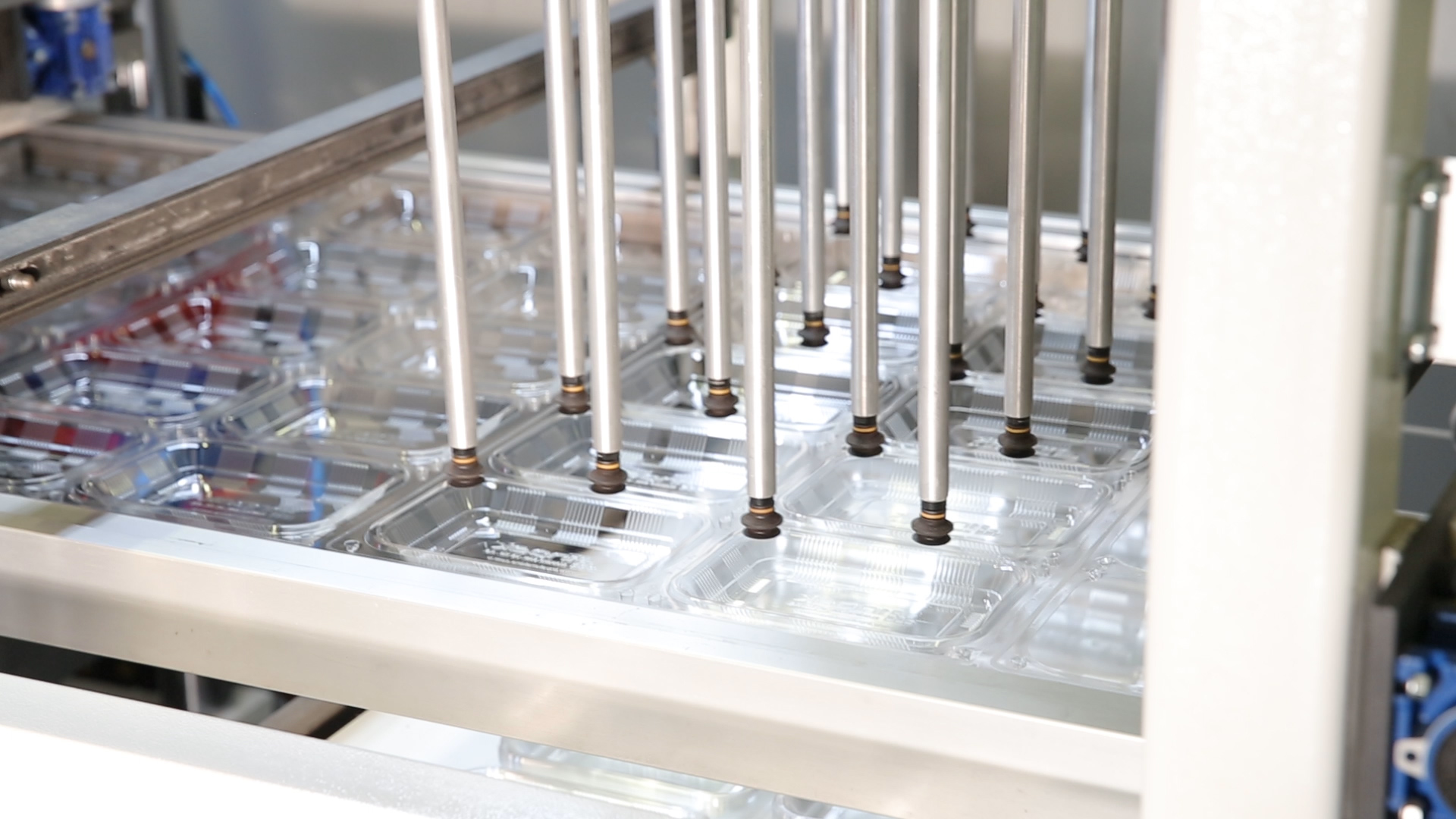

Delme İstasyonu

- Delme grubu – strok (Üst/ Alt): 150mm/ 150mm

- Alt ve üst bağımsız, servomotorlu – Kapama kuvveti: 500 kN

- Motorlu ve rotary encoderli istasyon (boyuna) pozisyon ayarı

- Pnömatik ağırlık dengeleme sistemi

- Uzun ömürlü, özel iğne rulmanlı, boşluksuz mafsallar

- Üst grupta motorlu hassas yükseklik ayar sistemi

- Delme çapakları için vakumlu toplama sistemi

Kesim İstasyonu

- Kesim grubu – strok (Üst/ Alt): 150mm/ 150mm

- Isıtma plakası gücü: 12 kW

- Alt ve üst bagimsiz, servomotorlu – Kapama kuvveti: 600 kN

- Bıçak ısıtıcı (max. 170°C) ve izolasyon plakası

- X,Y ayar sistemi – Motorlu ve rotary encoderli

- Motorlu ve rotary encoderli istasyon (boyuna) pozisyon ayarı

- Üst grupta 0,03mm/puls hassasiyetli, motorlu kesim ayar sistemi

- PC bağlantılı elektrik anahtarlı, hızlı bıçak bağlama sistemi

- Pnömatik ağırlık dengeleme sistemi

- Uzun ömürlü, özel iğne rulmanlı, boşluksuz mafsallar

- Üst grup ayar somunları için boşluk alma sistemi (Bıçak ömrü için çok önemlidir)

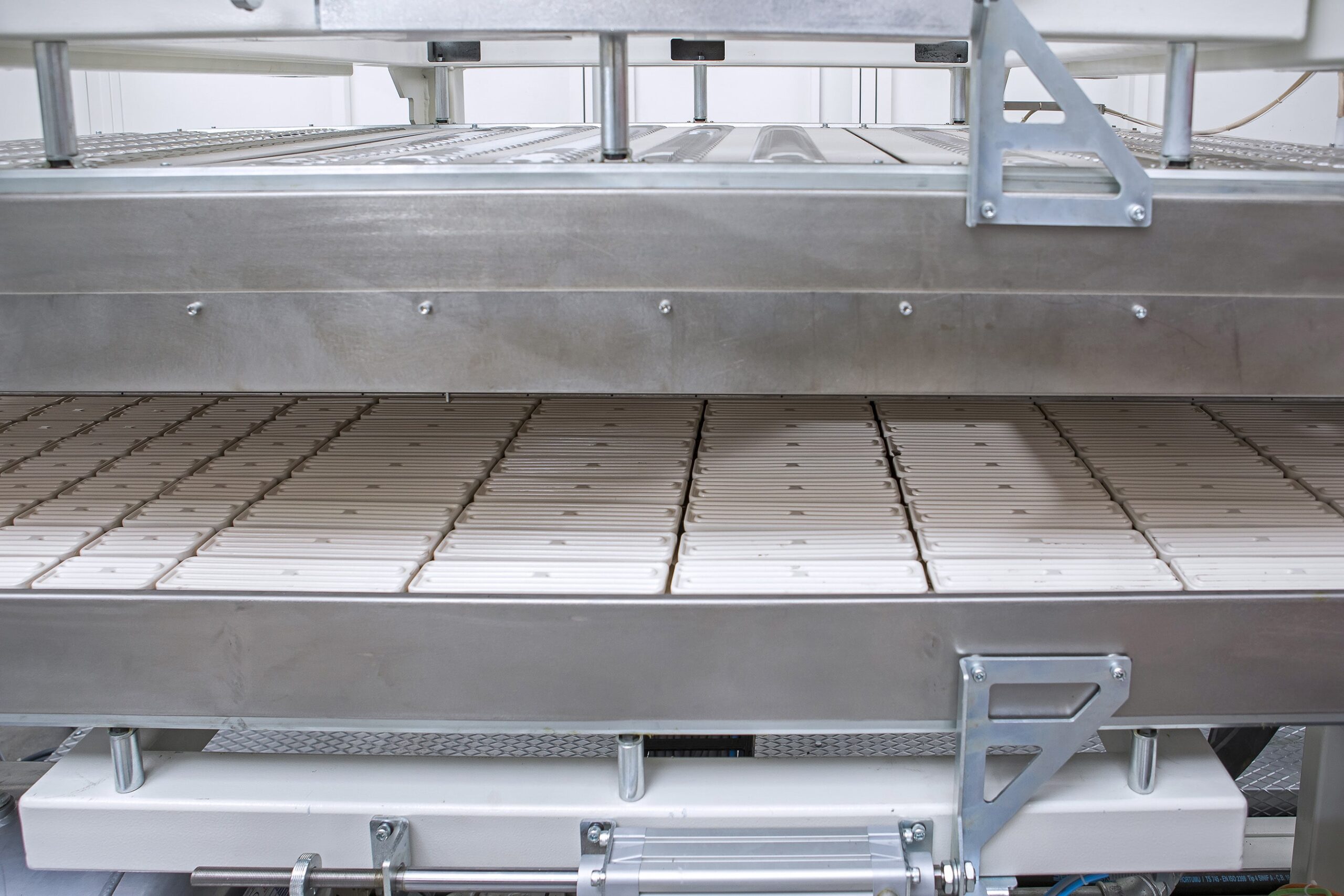

Standart Sıyırıcı

İstenilen adette istiflenen ürünlerin, dizici üst çerçevesinden konveyöre doğru sıyrılması.

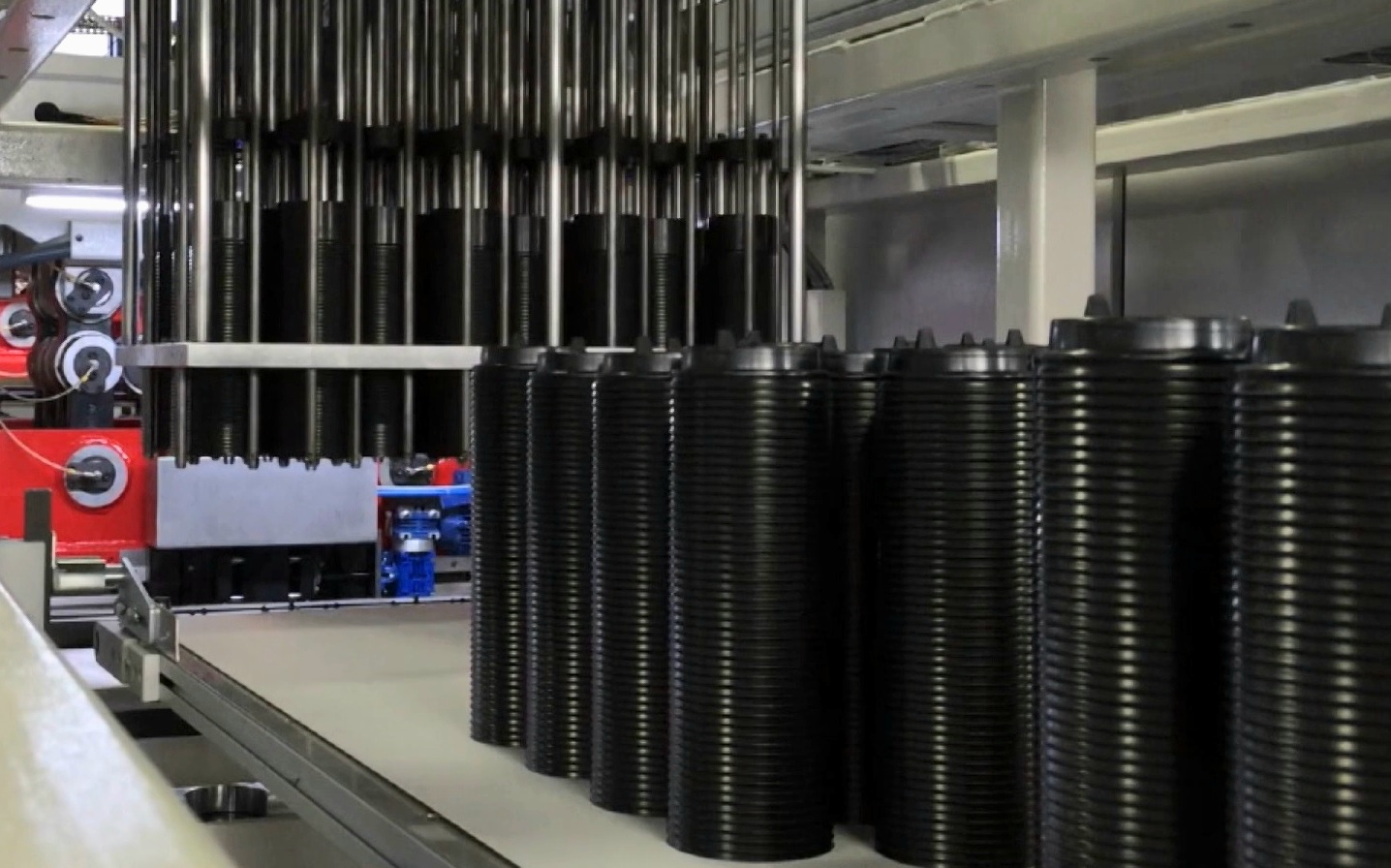

Servo A-B dizici sistemi

A-B veya A-B-C dizme için robot dizici sisteminin alternatifidir. Dizici üst çerçevesi bölümünde A-B veya A-B-C dizmeyi gerçek şekillendirme hızlarıyla mümkün kılar. “A” ürün grubu, servo motor tahrikli bir mekanizma ile “B” ürün grubunun altına kaydırılır. Başka bir servo motor tahrikli sistem ile de A-B dizilimi yapılan ürün grubu konveyöre sıyrılır.

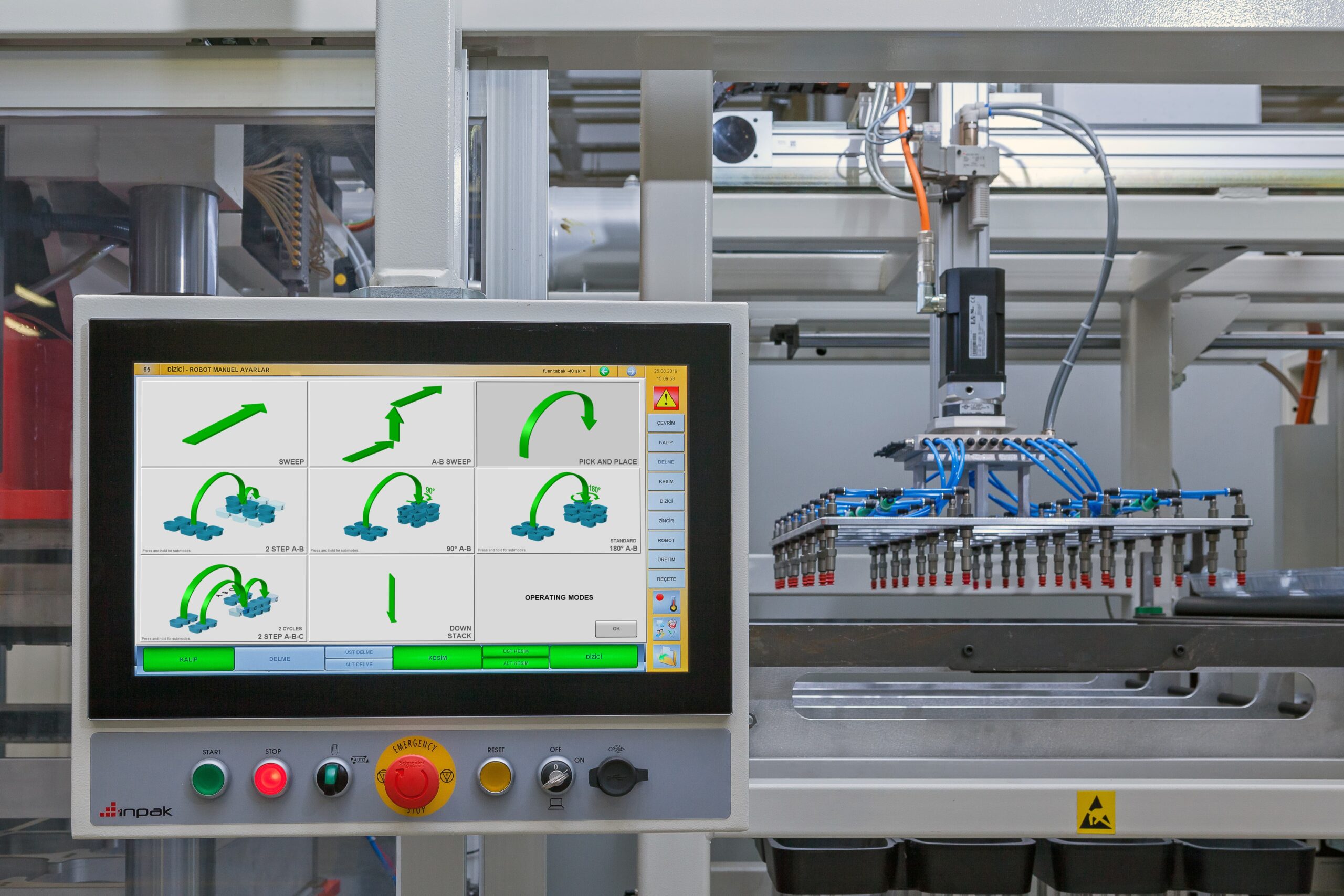

Robot Dizici Sistemi

Robot dizici, çeşitli çalışma fonksiyonlarına sahip olan en esnek dizici tipidir. A-B dizilim için iyi bir seçenektir. Ayrıca standart dizici üst çerçevelerinde sabitlenmesi zor kesim geometrisine sahip ürünlerin veya çok küçük ürünlerin dizilimleri için de avantajlıdır.

Standart dizici tipi çalışma fonksiyonları:

- Standart sıyırıcı

- Standart A-B dizilim (dizici üst çerçevesi bölümünde)

Doğrudan konveyör üzerine dizme:

- A-B’siz dizme (Al ve bırak)

- 180° A-B dizme

- 90° A-B dizme

- 2-adım A-B dizme

- A-B-C dizme

Özel Kapak Robotu

(Alt ve Üst Çerçeveler Servomotorlu

Özel kapak robotu, kesim geometrisi yuvarlak olan ürünlerin dizilimleri için kullanışlıdır. Sistem, daha fazla dizme yüksekliğine imkan tanır. Ayrıca kalıp gözlerinin kaydırmalı yerleşimi ile plastik folyodaki fire oranı düşürülebilir.

Çalışma modları:

- Standart sıyırıcı

- Standart A-B dizilim (dizici üst çerçevesi bölümünde)

- Kapak robotu ile çalışma

Aşağıya Dizme Sistemi

Aşağıya dizme, standart yukarıya diziciye ek bir özelliktir. Geniş ve ince ürünlerin standart üst dizici çerçeve bölümünde tutulabilmelerinin kolay olmadığı durumlarda, aşağıya dizme özelliği uygundur.

Çapak Sarma

- Elektronik tork ayarlı, asenkron motorlu sarıcı

- Pnömatik çapak çıkarma sistemi

Elektrik Panosu ve Tesisat

- CE güvenlik normlarına uygun elektrik panosu ve tesisat

- Yüksek kaliteli elektrik ve elektronik komponentler (SEW, B&R, SIEMENS, MOELLER, OMRON, SCHNEIDER)

- Klimalı elektrik panosu

Uzun Makine Ömrü

Yüksek Üretim Hızları

Daha Az Enerji Tüketimi

Kullanım Kolaylığı