İnpak, yüksek hacimli plastik ambalaj üretimine uygun, çok istasyonlu termoform makinelerinde uzmanlaşmış bir mühendislik şirketidir. Bu süreçte, plastik folyo ısıtıcı tavası boyunca geçerken termoform yapılabilir bir sıcaklığa ulaşır ve şekil verme istasyonuna gelir. Burada, basınçlı hava uygulanır ve folyo kalıba doğru genişler. Son ürünlerin kalitesini artırmak için, şekillendirme sürecinde yardımcı baskı sistemi kullanılabilir. Kalıbın içinde sıkışan havayı boşaltmak için vakum uygulanır. Ardından, çelik bıçaklar kullanılarak ürün kenarları kesim istasyonunda belirlenir. Son olarak, bitmiş ürünler istenilen miktarlarda dizilir ve daha sonra konveyör üzerinde teslim edilir.

İnpak makineleri PET, CPET, PP, PS, OPS, PLA gibi tüm termoform yapılabilir malzemeler ile çalışabilir.

Şekillenebilir folyo kalınlığı 0,15 mm ile 1,5 mm arasındadır.

Yukarı ve aşağı doğru şekillendirilebilen maksimum ürün derinliği 140 mm’dir.

TS-800: Maksimum kalıp ölçüleri 800 mm x 580 mm, minimum kalıp ölçüleri 360 mm x 400 mm’dir.

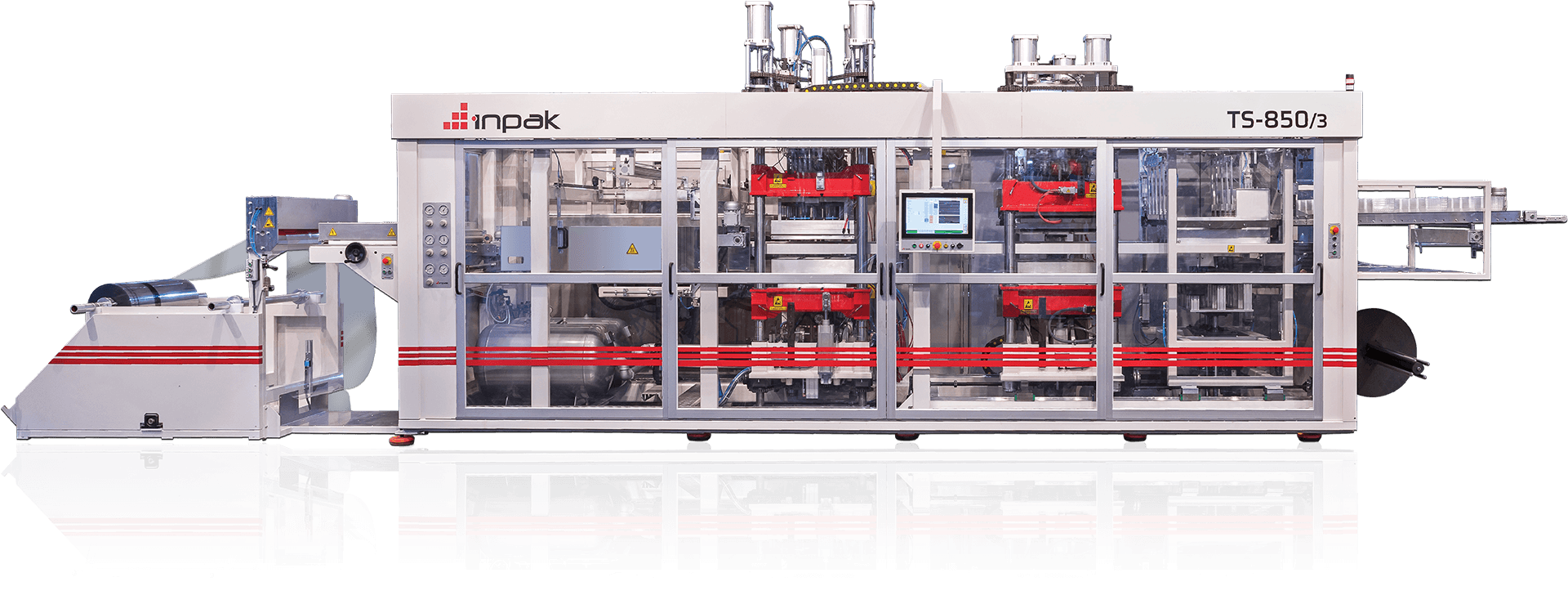

TS-850: Maksimum kalıp ölçüleri 850 mm x 650 mm, minimum kalıp ölçüleri 360 mm x 400 mm’dir.

TS-1000: Maksimum kalıp ölçüleri 1000 mm x 750 mm, minimum kalıp ölçüleri 500 mm x 480 mm’dir.

Folyo genişliği, kalıp genişliği artı 40 mm’dir. Maksimum kalıp genişliklerine göre, TS-800 için maksimum folyo genişliği 840 mm, TS-850 için 890 mm ve TS-1000 için 1040 mm’dir.

TS-800 ve TS-850’deki şekil verme istasyonları için kapama kuvveti 50 ton iken, TS-1000’de 60 ton olarak artırılmıştır. Benzer şekilde, TS-800 ve TS-850 için kesim istasyonu kapama kuvvetleri 60 ton iken, TS-1000’de 80 tona çıkarılmıştır. Ayrıca, kalıp içi kesim özelliğine sahip TSR-800 modelinde, şekillendirme istasyonu için kelepçeleme kuvveti 80 tondur.

İnpak makineleri kap, tabak, ayrı kapaklı ve kendinden kapaklı kap, separatör gibi gıda ambalajları ve tarım için fide viyolü gibi geniş bir ürün portföyünün üretimine imkan tanır.

3 istasyonlu kalıp setlerini değiştirme süreci genellikle 35 ila 45 dakika arasında sürer. Ancak, delme kalıbının da kullanılması gerekiyorsa, tüm değiştirme süresi yaklaşık olarak 75 dakikaya kadar uzayabilir.

İlk İnpak termoform makinesi 2006 yılında imal edildi ve o zamandan beri faal durumdadır. Dolayısıyla, mevcut zaman aralığı dikkate alındığında, etkin kullanımda geçen süre 17 yıldan fazla olarak kabul edilebilir.

Farklı yapılandırmalar ve konfigürasyonlar sunmak, tekrarlayan siparişleri ve müşteri sadakatini sağlamada önemli bir faktördür. Bunun yanı sıra İnpak uzun makine ömrü, hızlı ve etkili servis, yüksek net çalışma süresi ve kalıp desteği sunmaktır. Örneğin, İnpak, ısıtıcı tavaları için alternatif ısıtma kontrol sistemleri, isteğe bağlı ayarlanabilir alt delme ve kesim istasyonları, alternatif çıkış konveyörleri ve ürün tabanlı üretim verimliliğini artırmak için geniş dizici istasyonu seçenekleri sunmaktadır.

Üretim tesislerinde gerekli olan toplam kurulu güç, makine gereksinimlerine bağlıdır. Bununla birlikte, makine çalışması sırasında gerçek güç tüketimi 25 – 40 kW/h arasında değişir. Eğer PP malzemesi için bir ön ısıtıcı kabini kullanılıyorsa, ek olarak 6 – 15 kW/h daha gereklidir.

Makineler, devreye alma raporunun düzenlendiği tarihten itibaren 1 yıl veya 5000 saat (hangisi önce gelirse) garanti altındadır. Makinelerin kullanım ömürleri boyunca İnpak, üretim sürekliliğini önemser ve gerekli satış sonrası destek ve yardımı sağlar.

İnpak, dünya genelinde altı kıtada 48 ülkede sektör ortakları tarafından güvenilen bir markadır ve dünya genelinde 500’den fazla makine müşterilerine değer katmaktadır. Mevcut müşterilerimizin referanslarına ihtiyaç duyulursa, uygun bir ziyaret sürecini düzenlenebilir.

Bir termoform makinesi tedarikçisi olarak İnpak, farklı gereksinimlere uygun birçok teknik özelliklere sahip makineler sunmaktadır. Makinelerimizin fiyatı, makine boyutu – modeli – , konfigürasyonu ve müşteri tarafından talep edilen ek geliştirmeler gibi faktörlere bağlıdır. Detaylı fiyat bilgisi almak ve standart fiyatlara nelerin dahil olduğunu anlamak için satış ekibimizle iletişime geçmenizi öneririz. Pazarlama ve İş Geliştirme departmanımız size doğru ve güncel fiyat bilgisi sağlayacak ve merak ettiğiniz diğer tüm detaylar için de yardımcı olacaktır.

Genellikle, bir makinenin fabrikamızdan teslim süresi 5-6 ay kadardır. Bununla birlikte, hızlı teslimatın önemini anlıyoruz ve bu süreyi 3-4 aya indirmek için operasyonel geliştirmeler yapıyoruz. Ekibimiz, üretim ve teslimat sürecini optimize etmek için sürekli olarak çalışmakta ve makinelerimizi mümkün olan en kısa sürede size ulaştırmayı sağlamaktadır.

İnpak makineleri, operatörler ve işçiler için güvenli bir çalışma ortamı sağlamak için bariyer ve sensörler gibi çeşitli güvenlik önlemleriyle tasarlanmış ve donatılmıştır. Makinelerimizin tasarımı ve kullanıcı arayüzü, olası riskleri en aza indirmek için gerekli güvenlik standartlarına ve düzenlemelere uygun şekilde yapılmaktadır.

İnpak, standart bir prosedür olarak grup bünyesindeki kalıp firması Euromak ve diğer kalıp imalatçısı sektör ortaklarıyla işbirliği içinde sürekli kalıp denemelerine ev sahipliği yapmaktadır. Üretimde kalıp performans testi ve ürün kontrolü ile sevkiyat öncesinde müşteri onayı alınır. Bu süreç vesilesi ile fabrikamızda çalışan makinelerimizi sunmaktayız.

2006 yılında kurulan İnpak, gıda ambalajı ve tarım ürünleri gibi alanlarda faaliyet gösteren müşterilerinin memnuniyetini ön planda tutarak Türkiye’nin tercih edilen tedarikçisi olmuştur. Türkiye’nin termoform makinesi imalatında ve bu alandaki toplam ihracatının büyük oranında İnpak tek başına önemli bir paya sahip olup, Türkiye’nin bu sektördeki ihracat performansının temel itici gücüdür. Altı kıtada 48 ülkedeki iş ortakları tarafından güvenilen İnpak, şu anda dünya genelinde 500’den fazla makinesi ile sektöre değer katmaktadır. İnpak, güvenilir kalite ve yüksek performanslı makineler konusundaki kararlılığıyla pazardaki itibarını ve marka değerini sağlamlaştırmıştır.

İnpak ısıtıcı ünitesi, tüm termoform yapılabilir malzemelerle (biyo bazlı, fosil bazlı, biyolojik olarak parçalanabilir, gübreleşebilir, geri dönüştürülebilir malzemeler) çalışabilir. Isıtıcı tavaların yapısı ve ısıtıcı kontrol yapılandırmaları yüksek enerji verimliliği göz önünde bulundurularak tasarlanmıştır. Makinelerin ısıtıcılarında, dahili yalıtıma sahip HTS tipi seramik rezistanslar kullanılır. Bu ısıtıcılar, geleneksel seramik ısıtıcılara göre %30 enerji tasarrufu sağlar.

TS-800 ve TS-850 termoform makineleri 12 sıra seramik ısıtıcı ile donatılmıştır, TS-1000’de ise 15 sıra seramik ısıtıcı bulunmaktadır. Görsel kalite açısından ayırt edilebilen ambalajların üretimi temel hedeflerimizden biri olduğundan, ihtiyaçlara göre alternatif ısıtıcı kontrol sistemleri de sunulmaktadır.

Kalıpların, zincir raylarının ve ana kesim presi ile ısıtılan kesim bıçakları arasındaki ısıtma-soğutma plakasının uygun şekilde çalışması için ideal sıcaklık aralığında yeterli miktarda su akışı önemlidir. Gerekli soğutma suyunun temini için harici bir açık sistem soğutucu ünite kullanılması gerekmektedir. Soğutucu ünite kapasitesi, makine modellerine bağlı olarak değişir. İnpak makineleri, makine tesisatı içinde uygun dolaşımın sağlanması için soğutma suyu debisini sürekli kontrol eder.

İnpak makinelerinde, donanım bileşenleri olarak temelde B&R Endüstriyel PC kullanılır. İnsan-makine arayüzü (HMI), bu PC’ler için geliştirilen kendi yazılımımız – İnpak – aracılığıyla çalıştırılır.

Belirli bir kalıbın parametreleri ayarlandığında, tüm değerler bir üretim reçetesine kaydedilebilir ve daha sonra kolayca makineye yüklenebilir. Bu sistem, kalıp değişimi sırasında gereken zamanı önemli ölçüde azaltır. Ek olarak, müşteri geri bildirimlerine dayanarak kullanıcı arayüzü ve yazılımımız sürekli olarak iyileştirildi, hem öğrenmesi kolay hem de kullanıcı dostu bir arayüz oluşturuldu.

İnpak makineleri, kalıplar kapatıldığında uygulanan kuvveti hassas bir şekilde ölçmek ve izlemek için şekil verme ve kesim istasyonlarında yük sensörlerine sahiptir. Bu sayede kapama kuvvetlerinin belirlenen parametreler içinde kalması sağlanarak hem makineler hem de kalıplar kendiliğinden korumaya alınmıştır.

Kalıp değiştirme süreci hızlı olacak şekilde tasarlanmış olup, makineler kılavuz yatakları ve kilit sistemleri içerir. İnpak, kalıp değişim sürecinde ergonomik çalışmayı sağlayan özel olarak tasarlanmış kalıp değiştirme kızağının kullanılmasını önemler tavsiye eder.

Plastik folyo termoform makinesine doğrudan inline extruder makinesinden gelmiyorsa, hazır folyo bobinleri kullanılır. Bobin açma şasesindeki hidrolik silindirler plastik rulolarını bobin açma şasesine kaldırmak için kullanılır. Hidrolik silindirler pnömatik sistemlere göre daha üstün yükleme kapasitesine sahip olmaları nedeniyle tercih edilir. Ardından, motorlu bir bobin açma mekanizması devreye girer ve folyoyu makinenin folyo çekme zinciri hızıyla eşzamanlı olarak serbest bırakılmasını sağlar. Bu mekanizma ayrıca folyonun sola veya sağa kaymasını engeller.

Kalıp konstrüksiyonunun belirlenmesi ve detaylandırılması, ürün tasarımının özel gereksinimlerine ve proje bütçesine bağlıdır. İnpak makineleri, yardımcı baskı sistemi (plug assist) ve çerçeve tipi şekil verme kalıpları ile kullanıma uygun şekilde tasarlanmıştır, böylelikle işlevselliği artırılmıştır. İnpak makineleri aynı zamanda kalıp içinden ürün çıkarma mekanizmalarını destekleyen sistemlere de sahiptir. Optimal performans, hızlı soğutma ve hafifleştirme için, genel kalıp yapısında genellikle alüminyum tercih edilir. Bıçakların karşı plakaları ve bıçak tabanları dayanıklılığı sağlamak için çelikten yapılır. Ayrıca, kalıp plakalarına ve kalıp gözlerine dayanımlarının ve kullanım ömürlerinin arttırılması için genellikle kaplama işlemi uygulanır.

Öncelikle, folyonun sola veya sağa kaymasını önlemek için bobin açma mekanizmasında, kenar ısıtma sisteminde ve zincir rayına girmeden önce önlemler alınır. Şekil verme sırasında homojen malzeme dağılımını sağlamak için uygun kapama kuvvetlerinin uygulanması önemlidir. Bununla birlikte, kalıp içinde de sızdırmazlık contaları, her kalıp gözünün etrafına ve kalıp plakalarının çevresine yerleştirilebilir. Ayrıca, şekillendirme havası folyoya uygulanırken, pozisyon ve zamanlama açısından hassas kontrollü servo motorlu yardımcı baskı sistemi ile folyo dağılımı etkili bir şekilde yönetilebilir.

Kesim istasyonunda çelik levhadan bükülen kesim bıçakları kullanılır. Bıçaklar gömülü olarak bir taban plakasına oturtulur ve bu plaka vasıtası ile bıçaklar ısıtılır. Bıçakların taban plakasının metal olması ısı transferi, rijitlik ve kullanım ömrü açısında kesinlikle tavsiye edilir.

İnpak, ürün bazlı farklı dizme ihtiyaçlarına yönelik çeşitli dizici opsiyonları sunmaktadır. Standart olan geleneksel sıyırıcı, istiflenen ve sayılan ürünleri dizici üst çerçeve duvarlarından konveyöre doğru sıyırır. Servo motorlu A-B dizici, servo motor tahrikli bir mekanizma ile ürünleri ABAB olarak yine üst çerçeve duvarlarında biriktirir ardından ikinci bir servo motorlu sistem istiflenen ürünleri konveyöre aktarır. Robot dizici, birden fazla çalışma moduna sahip esnek bir seçenektir, A-B dizilim için idealdir ve kısa veya küçük ürünlerin dizilimine de kolaylık sağlar. Kapak robotu, yuvarlak kesim geometrileri için özel olarak tasarlanmış olup daha yüksek ve düzgün dizilimlere olanak sağlar. Son olarak, aşağı dizici ise yukarı dizmede kullanılan üst çerçeve duvarları içinde tutması zor olabilen büyük ve ince ürünlerin dizilimleri için idealdir.

Son ürünler plastik folyodan dizici istasyonunda ayrıldıktan sonra, folyoda kalan malzeme geri dönüştürülebilir çapak kısmıdır. Folyonun bu kısımlar çapak sarma ünitesinde toplanır. Termoform işleminden sonra bir inline kırıcı kullanılırsa, İnpak makineleri fireyi yönlendirmek için bir çapak döndürme sistemi de sağlayabilir.

İnpak, gelişmiş güvenilirlik ve uzun ömür için mühendislik çalışmalarına yüksek öncelik vermektedir. Bu hedefe ulaşmak için her bileşenin ömrünü maksimize etmek için ürün yaşam döngüsü mühendisliği uygulanır ve parçalar bu hedefi karşılamak üzere tasarlanır. İnpak, sistemleri modellemek ve analiz etmek için ileri yazılım araçları kullanır, ardından prototipleme ve sıkı test aşamaları izlenir. Kapsamlı test çalışmaları ve detaylı değerlendirmelerden sonra İnpak, yeni makine modellerini veya güncellemelerini ürün portföyüne alır.

Isıtıcılarda hedeflenmiş ışınım için HTS tipi yalıtımlı seramik rezistansları kullanıyoruz ve geleneksel rezistanslara göre %30 enerji tasarrufu sağlıyoruz. Isıtıcı tavası, plastik folyoya yakın konumlandırılarak gereken sıcaklık ayarlarını azaltır ve enerji verimliliğini artırır. Ayrıca bu bölüm, çevreye olan ısı kaybını en aza indirmek için iyi bir şekilde yalıtılmıştır. Ek olarak, makinelerimiz, frenleme enerjisini yakalayan ve yeniden dağıtan rejeneratif servo sürücü sistemine sahiptir, böylece verimlilik maksimize edilir.

İnpak, imalat aşamaları boyunca kalite kontrol ve kalite güvence süreçlerine sahiptir. En yüksek standartların korunduğundan emin olmak için kalite kontrol ve kalite güvence süreçlerimizin düzenli denetimleri yapılır, sürekli geliştirilir.

İnpak ekibi, her bir makinesini alıcının fabrikasında ek bir ücret talep etmeden kurar ve devreye alır. Müşteri, tam pansiyon otel rezervasyonu, gidiş-dönüş uçak biletleri ve tüm yerel ulaşım masraflarını karşılamaktan sorumludur. İnpak ekibi kurulum sürecine başlamadan önce makinede hava, su ve ana elektrik bağlantıları hazır olmalıdır. Ardından, makine çalıştırılması en fazla 2 gün sürer ve kullanıcı ekranı ile kalıp değiştirme konusunda eğitim için ek 3 gün harcanır.

Ana performans hedeflerimizden biri, yedek parça siparişinin alınmasından itibaren 24 saat içinde talep edilen parçaların fabrikamızdan teslim edilmesini sağlamaktır. Büyük stok alanıyla geniş miktardaki yedek parçaların mevcutluğunu sağlıyoruz.

En yüksek üretim hızlarını elde etmek için gereken tüm teknik özellikleri sağlıyoruz ve kullanıcı odaklı bir HMI (İnsan-Makine Arayüzü) sunuyoruz. Operasyonel kullanılabilirliği engelleyebilecek karmaşıklığı ortadan kaldırmak genel mühendislik prensiplerimizden birisidir. Optimal mühendislik çözümlerini ve verimli kaynak yönetimini bir araya getirerek sürekli üretim ve maliyet avantajı sağlıyoruz, bu da müşterilerimize rekabetçi fiyatlandırma sunmamızı sağlıyor.

Daha uzun ömür boyunca güvenilirliğe odaklanarak mühendislik projeleri yapıyoruz ve çalışma süresini artırmayı önceliklendiriyoruz. Müşteri deneyimi ve memnuniyeti İnpak’ta en ön plandadır, çünkü tekrarlayan siparişler şirket sürdürülebilirliğimizi ve büyümemizi sağlar. Bu nedenle, İnpak makinelerini düşük bakım için tasarlamanın yanı sıra, uzaktan erişim imkanı da sağlıyoruz. Uzaktan erişim sayesinde makineleri verimli bir şekilde izleyebilir ve sorun giderme yapabiliriz, böylece makine duruş süresini azaltır ve yerinde servis ihtiyacını en aza indiririz. Ayrıca, bakım planımız periyodik görsel kontroller ve belirli bölümlerde manuel yağlama işlemi içerir, böylece optimal performansı sağlar ve ek bakım ihtiyacını en aza indiririz. Yerinde servis gereksinimi varsa, İnpak hızlı bir şekilde bir ziyaret düzenleyerek üretimin sorunsuz devamını sağlayabilir.

İnpak, makine kurulumu ve devreye alma işlemlerinden sorumludur. Makinelerin temel kullanımıyla ilgili eğitimleri kurulum sürecinin bir parçası olarak sağlarız ve sürekli üretim danışmanlığı sunarız. Ayrıca, müşterilerin operatörlerini fabrikamıza ek eğitim almaya davet ediyoruz, burada çeşitli kalıp denemelerini gözlemleyebilirler.